بهینهسازی 60 درصدی شار حرارتی در راکتور آزمایشگاهی SYSTAG

%60

کاهش تغییرات شار حرارتی

₣10K

صرفهجویی در هزینههای ساخت نمونه اولیه

28w

28 هفته صرفهجویی در زمان توسعه محصول

مارتین ریتراث، رئیس بخش نرمافزار، مهندسی و خدمات: "برای بهینهسازی 60درصدی راکتور به کمک دوقلوی دیجیتال، نه تنها ۲۸ هفته در زمان توسعه صرفهجویی کردیم، بلکه هزینههای تولید را نیز ده هزار فرانک کاهش دادیم."

بهینهسازی 60 درصدی شار حرارتی در راکتور آزمایشگاهی SYSTAG

شرکت SYSTAG یک شرکت جهانی با سابقه طولانی از سال ۱۹۶۵ است که راهحلهای اتوماسیون را برای صنایع شیمیایی و دارویی ارائه میدهد. این شرکت که شریک ترجیحی صنایع شیمیایی و دارویی از توسعه تا فناوری آزمایشی و کنترل فرآیند است، در سوئیس مستقر بوده و با درآمد قابل توجه و نقش حیاتی در صنعت، به ارائه راهحلهای مفهومی برای بهینهسازی و ایمنی فرآیندها میپردازد. محصولات SYSTAG، مانند سیستم رآکتور آزمایشگاهی FlexyCUBE، برای حفظ رقابت و پذیرش در بازار، نیازمند بهبود مستمر و عملکرد برتر هستند.

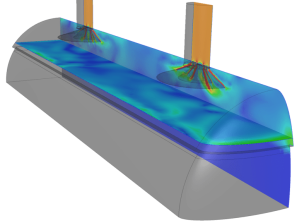

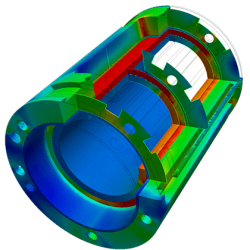

برش عمودی از میان میدان شار حرارتی (چپ) و از میان میدان دما (راست)

استفاده از شبیهسازیهای انتقال حرارت برای آزمایش FlexyCUBE

شبیهسازی برای جمعآوری دادهها و درک رفتار کلی دستگاه، انجام شد. بر اساس نتایج، شرایط مرزی واقعبینانه تعریف شده و در محاسبات انتقال حرارت اعمال شدند.

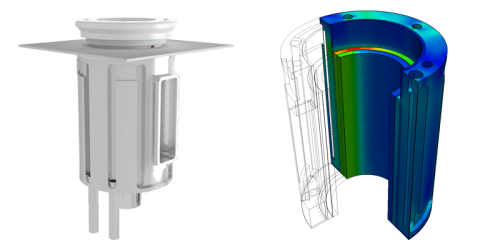

برشی از میدان شار حرارتی درون FlexyCUBE

زمان تحویل نمونه اولیه دستگاه SYSTAG، ۷ هفته بود. مارتین ریتراث، رئیس نرمافزار، مهندسی و خدمات، توضیح میدهد: «با توجه به اینکه ما ۴ نمونه اولیه مجازی را با کمک شبیهسازی ساختیم، میتوانیم بگوییم که ۲۸ هفته در زمان تحویل/تولید نمونههای اولیه، به علاوه تقریباً ۱۰،۰۰۰ فرانک سوئیس برای هزینههای تولید، صرفهجویی کردهایم.» طرح نهایی در SYSTAG تولید و آزمایش شد، جایی که مهندسان تأیید تجربی بهینهسازی شار حرارتی را به دست آوردند. نمونهسازی مجازی زمان قابل توجهی را در توسعه برای آنها صرفهجویی کرد و عملکرد خط FlexyCUBE را بهبود بخشید.

مهندسان SYSTAG با چالشی برای بهینهسازی یکی از محصولات شاخص خود یعنی سیستم راکتور آزمایشگاهی FlexyCUBE مواجه بودند. FlexyCUBE یک راکتور آزمایشگاهی کنترلشده است که به مهندسان فرآیند کمک میکند تا تجزیه و تحلیل ریسک کیفی، بهینهسازی فرآیند موازی و آزمایشهای طراحی را انجام دهند. هدف این شرکت، ارتقای دستگاه برای دستیابی به میدانهای دمایی داخلی یکنواخت بود.

در گام اول، نیاز بود بینشی در مورد توزیع دما و شار حرارتی در مجموعه راکتور فعلی به دست آید. مدیریت SYSTAG به جای انجام اندازهگیریهای وقتگیر و تهاجمی، تصمیم گرفتند از دوقلوی دیجیتال و شبیهسازی برای جمعآوری دادههای لازم استفاده کنند. استفاده از شبیهسازیهای عددی، روشی مقرونبهصرفه و کارآمد را برای شروع پروژه فراهم کرد.

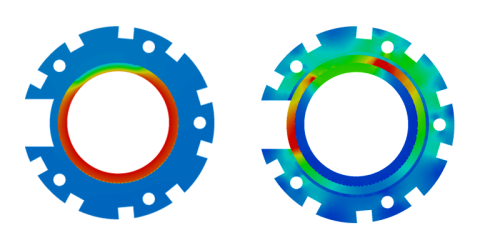

در مراحل آخر، بر اساس بینشهای بهدستآمده، نقاط انسداد برای جریان گرما شناسایی و اصلاح شد. شبیهسازیها برای آزمایش ساختار بهینه دستگاه، بدون نیاز به تولید تکرارهای طراحی میانی، به کار برده شدند.

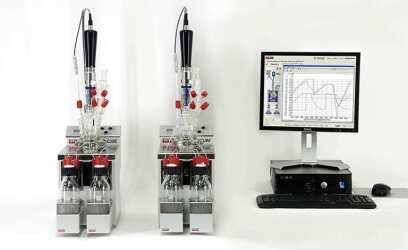

راهاندازی آزمایشی FlexyCUBE

مدل CAD از راکتور FlexyCUBE (چپ) و میدان شار حرارتی داخل دستگاه (راست)

کاهش تغییرات شار حرارتی در دستگاه بیش از 60٪

پس از پردازش دادهها، اولین محاسبات برخی ناهمگونیها را در میدانهای دمایی در مخزن راکتور نشان داد. تیم SYSTAG تغییرات طراحی را اعمال کرد که مجددا با شبیهسازی آزمایش شدند. گام به گام، تکرار به تکرار، شار حرارتی و توزیع دما به طور رضایتبخشی همگن شده و تغییرات کلی شار حرارتی در دستگاه در مکانهای اندازهگیری شده بیش از ۶۰٪ کاهش یافت.